通过“源头减负(预过滤)+过程控制(参数优化)+末端维护(清灰与检查)”的闭环管理,可显著降低玻纤滤袋的磨损、堵塞和化学损伤风险,从而实现寿命延长。实际工程中,需根据具体工况(如粉尘性质、温度波动范围)制定针对性方案,并通过数据监测(如压差、排放浓度)动态调整运维策略。

一、预过滤保护:拦截大颗粒,减轻滤袋负荷

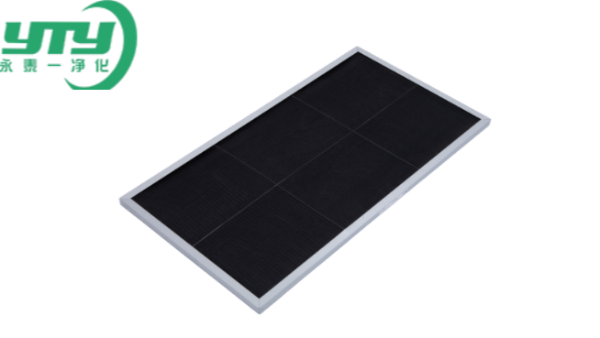

前端加装初效过滤器

作用:在玻纤袋式过滤器前安装旋风除尘器、金属网过滤器或粗效袋式过滤器,拦截粒径>10μm的大颗粒粉尘,减少其直接冲击滤袋表面的概率。

效果:可降低滤袋表面粉尘堆积速度30%-50%,延长滤袋使用寿命1-2倍。

分级过滤系统设计

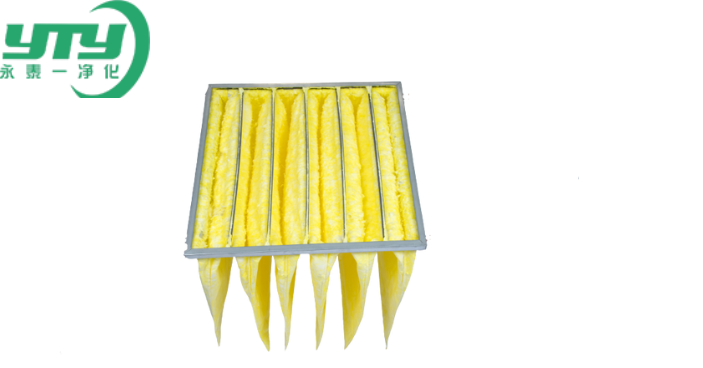

多级过滤:采用“粗效+中效+高效”三级过滤,逐级降低粉尘浓度和粒径。例如,粗效过滤(G4)拦截>20μm颗粒,中效过滤(F6)拦截>5μ

m颗粒,玻纤滤袋(H13)最终净化。

优势:避免玻纤滤袋直接处理高浓度、大粒径粉尘,减少磨损和堵塞风险。

二、运行参数控制:避免超负荷运行

控制入口粉尘浓度

限值:玻纤滤袋入口粉尘浓度建议≤1g/m³,高浓度粉尘会加速滤袋表面粉尘层形成,增加阻力并导致清灰困难。

解决方案:通过稀释风或预喷涂技术降低入口浓度。

优化过滤风速

推荐值:玻纤滤袋设计风速通常为0.8-1.2m/min,超速运行(如>1.5m/min)会导致粉尘穿透滤袋或清灰不彻底。

调整方法:通过变频风机或调整滤袋数量,确保实际风速在设计范围内。

温度与湿度管理

温度控制:避免温度骤变(如>50℃/h),防止玻纤因热应力开裂。长期运行温度需低于滤袋耐温极限(如普通玻纤≤260℃,PTFE基布玻纤≤300℃)。

湿度控制:高湿度(>85%RH)可能导致粉尘板结或滤袋水解,需配套除湿设备或选用防水型玻纤滤袋(如覆膜玻纤)。

三、清灰系统优化:平衡清灰效果与滤袋损伤

脉冲喷吹参数调整

喷吹压力:根据滤袋材质和积灰程度调整,通常为0.4-0.6MPa。压力过高会损伤滤袋,过低则清灰不彻底。

喷吹间隔:根据压差变化动态调整,如初始压差为100Pa,当压差升至300Pa时启动清灰,避免过度清灰导致滤袋疲劳。

喷吹时间:单次喷吹时间建议0.1-0.2秒,过长会导致滤袋局部过度膨胀。

清灰方式选择

低压脉冲清灰:适用于玻纤滤袋,通过低压大流量气体实现温和清灰,减少纤维断裂风险。

反吹风清灰:需配合专用反吹装置,适用于大型除尘系统,但清灰效率低于脉冲清灰。

滤袋表面处理

覆膜技术:在玻纤表面覆盖一层PTFE微孔膜,可降低粉尘嵌入深度,减少清灰阻力。覆膜滤袋清灰频率可降低30%,寿命延长50%。

防静电处理:对易燃易爆粉尘(如煤粉、铝粉),需选用防静电玻纤滤袋,避免静电火花引发事故。

咨询热线

17315867888